As medições de vibração e temperatura da superfície são os métodos mais comuns para monitorar a condição das bombas e outros equipamentos rotativos. No entanto, as medidas de vibração e temperatura do motor da bomba ou caixa de rolamento representam apenas metade da história.

Quais são as principais causas de vibração nas bombas?

Há muitas fontes de vibração nas bombas. As causas mais comuns incluem eixos empenados, desbalanceamento, desalinhamento, forças de reação e contato entre componentes. Todos esses problemas podem ser prejudiciais à confiabilidade e operação de equipamentos rotativos.

Um aumento na vibração pode resultar em:

- Movimento excessivo do eixo que eventualmente danificará os selos

- Impacto e danos permanentes ou arranhões nos rolamentos

- Danos em buchas e anéis de desgaste

- Folgas

- Componentes danificados pela fadiga

Correlacionar o monitoramento de vibração da bomba com pressão e temperatura do processo

Quando observamos uma bomba e as causas de sua falha, devemos analisar detalhadamente todos os seus componentes. É importante notar que as falhas da bomba nem sempre começam com mudanças na vibração e na temperatura da superfície. As condições anormais de algumas bombas começam com mudanças de pressão, que eventualmente se traduzem em vibrações. Flutuações nas características do fluido, mudanças na velocidade ou direção de rotação, obstruções na descarga ou sucção e componentes internos molhados desgastados podem causar alterações na pressão da bomba.

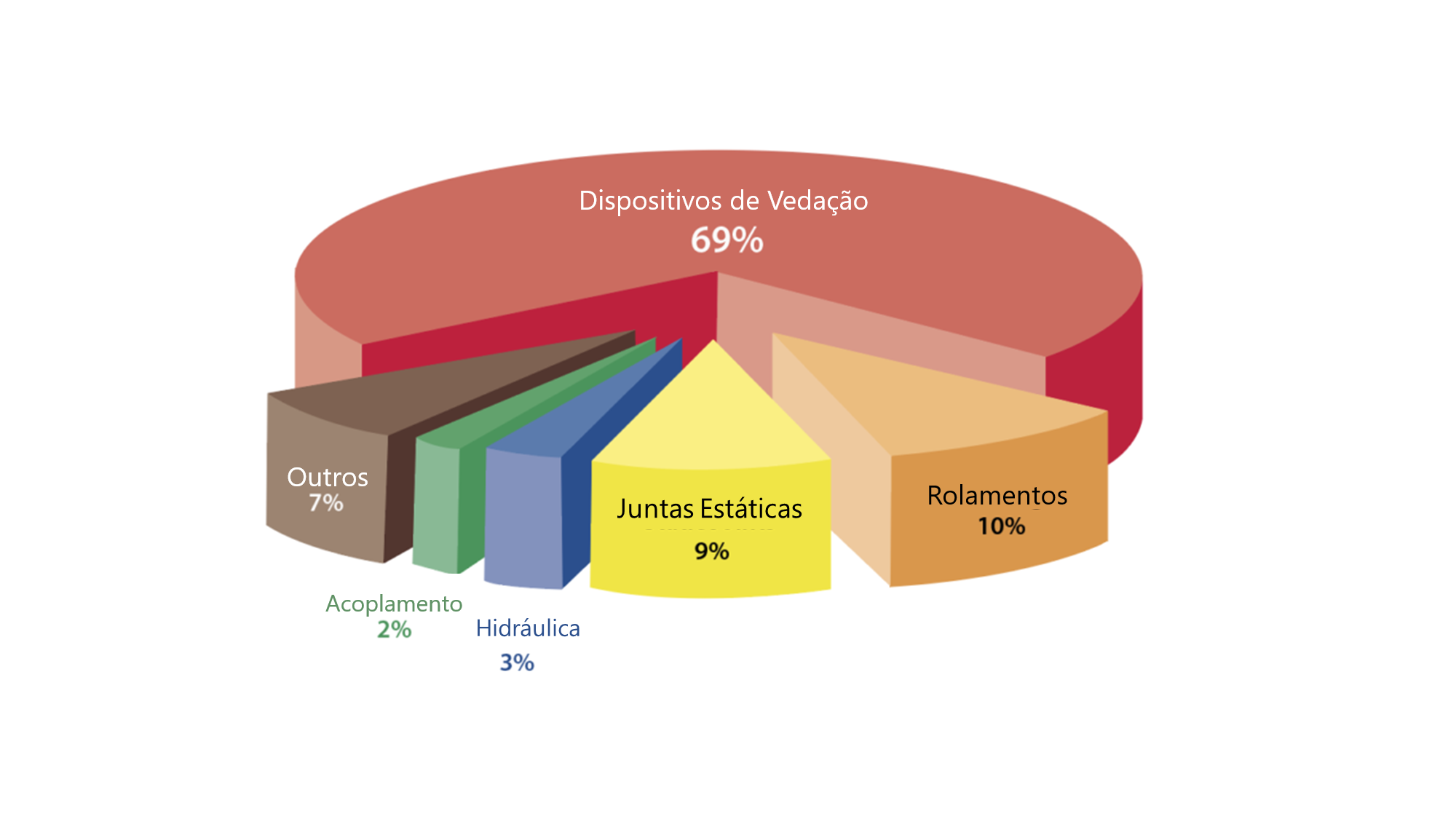

Gráfico: Falha da bomba de componentes (Dados da Bomba & Sistemas)

Ponto de falha da bomba nº 1: vedações

O primeiro componente mais comum da falha da bomba é o selo. As falhas de vedação podem ser devido a vários fatores, muitos dos quais não são detectados nos estágios iniciais.

Alguns dos fatores mais comuns são as mudanças de pressão na sucção e descarga da bomba que alteram diretamente a pressão e a temperatura da câmara de selagem, o que acaba afetando o selo mecânico.

Por exemplo: durante a operação da bomba, um aumento na vibração, seguido de um aumento na temperatura do processo da câmara de vedação e uma queda de pressão, provavelmente é devido a uma restrição no lado de sucção de uma bomba.

Neste cenário, se apenas a vibração e a temperatura da superfície forem monitoradas, as mudanças no processo dentro da bomba passariam despercebidas. Com um aumento na temperatura da câmara de vedação e uma queda na pressão, o dispositivo de vedação (como selo mecânico simples ou duplo com um sistema

buffer) poderia estar em uma condição de operação a seco, levando a uma falha prematura da vedação e, finalmente, falha na bomba.

Para um selo mecânico duplo que trabalha com um fluido de barreira, monitorar a pressão e a temperatura do tanque de fluido de barreira e o fluido de processo dentro da bomba ajuda a confirmar o diferencial de pressão adequado, que é necessário para garantir a lubrificação adequada e o funcionamento do selo.

O monitoramento da pressão e da temperatura do processo, combinado com a vibração, pode fornecer uma compreensão clara do estado da bomba, ajudando a detectar condições anormais para evitar falhas e aumentar o tempo de atividade.

Ponto de falha da bomba nº 2: Rolamentos

O segundo componente mais comum da falha da bomba são os rolamentos. As falhas de rolamento geralmente são causadas por corrosão, vazamentos de vedação, desbalanceamento do equipamento, desalinhamento do eixo, rotor danificado e outros. A manutenção do rolamento geralmente é preventiva. Os rolamentos são frequentemente substituídos durante as trocas de vedação, mesmo quando ainda estão em boas condições.

Monitoramento completo das condições da bomba

Em suma, é necessário monitorar a pressão, temperatura e vibração do processo da bomba para fornecer uma imagem completa e precisa do estado real de uma bomba. O sensor Chesterton Connect™, dispositivo móvel e análise de nuvem fornecem visibilidade 24 horas por dia, 7 dias por semana, sobre a condição de uma equipe nas quatro variáveis (pressão do processo, temperatura do processo, vibração e temperatura da superfície) para permitir que você identifique problemas precocemente e faça correções no geral. Alcançando maior confiabilidade e melhor desempenho da planta.

A seguir, estudos de caso que demonstram como o sensor Chesterton Connect foi usado para monitorar a pressão, temperatura e vibração do processo, fornecendo informações críticas para a economia do equipamento.

Estudo de Caso nº 1: Identificação de Condições de Operação Seca

Uma planta química estava passando por um número extraordinariamente alto de falhas de selo mecânico simples cartucho em uma aplicação de bomba de transferência de ácido nítrico de 65%. O tempo médio entre os reparos (MTBR) foi de apenas 1.2 meses.

Um técnico verificou o funcionamento do sistema, bem como a instalação do selo mecânico e não encontrou problemas visíveis no funcionamento da bomba.

Nosso especialista recomendou a instalação de um Chesterton Connect. Em poucos dias, eles foram capazes de reunir rapidamente informações suficientes para determinar que havia uma pressão negativa na câmara de vedação quando a bomba estava em operação. Essa pressão negativa fez com que o selo mecânico mostrasse os sintomas

clássicos da operação seca. Após a realização de uma auditoria do sistema, o cliente foi capaz de ajustar uma válvula para garantir o fluxo adequado da bomba.

A bomba e o selo mecânico estão funcionando corretamente e a MTBR projetada melhorou para mais de 24 meses. A economia potencial de custos de selos mecânicos para esta bomba é de mais de US $ 30.000. Estima-se que a economia devido à redução da manutenção e melhorias operacionais será ainda maior.

Estudo de caso no. 2: bomba de reforço de turbina vertical

O selo mecânico da bomba de reforço vertical de duas etapas falhava em 2-3 dias. O selo foi trocado e novamente falhou no mesmo período de 2-3 dias. Claramente, havia um problema, mas ninguém sabia por quê, e era impossível “ver o interior” do selo para determinar a causa raiz do problema.

Um sensor Chesterton Connect™ foi instalado para monitorar as condições do processo que apresentava falhas prematuras de vedação. Com o aplicativo Chesterton Connect, o usuário foi capaz

de registrar pressão do processo (diminuição) e temperatura (aumento) enquanto a bomba estava em operação.

Devido aos dados do Chesterton Connect, foram identificadas mudanças operacionais críticas e corrigido o problema da falha do selo.