A indústria, como a humanidade, continua seu processo evolutivo de forma acelerada. Em um ambiente altamente competitivo em que empresas de diferentes segmentos enfrentam desafios significativos para melhorar a eficiência dos processos e aumentar a rentabilidade de suas operações, a incorporação de tecnologia e a integração de sistemas avançados que fornecem dados e informações valiosas para a tomada de decisões adequadas é essencial.

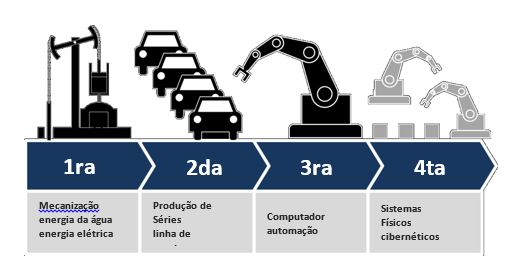

O conceito de Indústria 4.0 representa a hipotética quarta fase de progresso técnico-econômico que ao longo da história sofreu mudanças drásticas, desde a mecanização de processos, linhas de produção ou montagem em massa, automação informatizada e sistemas cibernéticos, até a implantação de fábricas inteligentes e sistemas de monitoramento por condição que permitam não só conhecer o status de cada etapa de um processo específico, mas prever potenciais contingências que facilitem a implementação de ações corretivas antes de sofrer uma falha que envolve paralisações inesperadas, altos custos e perdas significativas de produção.

A indústria 4.0 tem implicações associadas à digitalização das cadeias de valor através do uso de tecnologias de processamento de dados, inteligência artificial e sensores, a fim de prever, controlar, planejar e produzir de forma inteligente, o que, sem dúvida, traz maior valor para toda a cadeia produtiva.

Esse conceito não é alheio às práticas de manutenção aplicáveis às cadeias produtivas, que buscam maximizar a utilização da capacidade instalada por meio da operação ideal em condições controladas dos equipamentos inerentes ao processo, é aqui que o conceito de manutenção preditiva emerge como uma área significativamente potencial para a implementação de novas tecnologias, algo que deixou de ser uma tendência para se tornar realidade.

Como funciona a manutenção preditiva na Indústria 4.0?

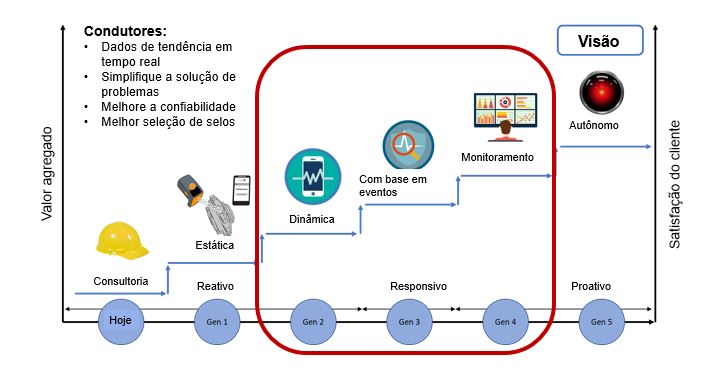

Ressalta-se que o conceito de manutenção preditiva vem sendo aplicado há anos passando por diferentes estágios, com técnicas de medição e análise de dados utilizando sensores para prever ou antecipar possíveis falhas nos equipamentos de produção. A novidade é a integração da Internet das Coisas IoT (Internet das Coisas) que incorpora a tecnologia de big data para registrar e documentar informações constantemente, que podem ser avaliadas em tempo real para detectar desvios, ineficiências e evitar reparos dispendiosos.

Em suma, em uma frase pode-se dizer que a principal missão da manutenção preditiva é otimizar a confiabilidade e disponibilidade dos equipamentos ao menor custo possível.

Chesterton juntou esses avanços com o lançamento do sensor Connect, que dentro da curva evolutiva da tecnologia de dados está em fase de monitoramento responsivo com conectividade Bluetooth® e integração ao Chesterton Cloud para armazenamento em nuvem. Chesterton Connect é um dispositivo de coleta de dados fácil de usar, que permite ao usuário monitorar com segurança e convenientemente as condições operacionais de seus processos e equipamentos. Graças à sua tecnologia e design robusto para suportar ambientes pesados, este dispositivo permite monitorar proativamente fatores como vibração, temperatura e pressão de processo, que são condições críticas para o funcionamento ideal de vedações mecânicas em equipamentos rotativos como bombas centrífugas, misturadores, motores elétricos, redutores, turbinas e compressores.

Em combinação com soluções de vedação mecânica diferenciadas, o dispositivo Chesterton Connect tem mostrado efeitos positivos na extensão da vida útil dos selos mecânicos, fornecendo dados e tendências que permitem aos usuários detectar possíveis causas de falha prematura em tempo hábil, bem como alertas visuais quando ocorrem desvios contra condições de processo pré-estabelecidas.

Em conclusão, através da implementação de tecnologias associadas ao conceito de indústria 4.0 é viável para empresas de setores industriais como Água Potável/Resíduos, Celulose e Papel, Energia, Química, Mineração e Hidrocarbonetos alcançar resultados positivos em:

- Planejamento oportuno e programação de planos de ação e melhoria;

- Melhoria da eficiência e produtividade;

- Melhorar a rentabilidade das máquinas e processos inerentes;

- Melhoria da confiabilidade e disponibilidade dos equipamentos;

- A diminuição das perdas de matéria-prima ou produto acabado devido a paralisações e reparos inesperados;

- Redução dos custos de mão-de-obra e melhoria das condições de segurança dos trabalhadores;

- O cumprimento das normas de distanciamento social, típicos dos protocolos de saúde que as organizações estabeleceram na situação atual de contingência global em saúde;

- A melhoria da satisfação do cliente, inerente à redução dos tempos de resposta.

A indústria 4.0 está aqui para ficar, e está avançando mais rápido através de inovações tecnológicas que geram nas empresas a necessidade de realizar mudanças significativas para manter sua competitividade e se diferenciar de seus concorrentes.

A A.W. Chesterton Company, destaca-se por uma longa história servindo como parceira estratégica de inúmeros clientes industriais, fornecendo soluções de alto valor alinhadas com seus principais indicadores de desempenho em termos de segurança, rentabilidade e conformidade.

Se você quiser ajudar a selecionar a melhor solução Chesterton para um aplicativo específico, não hesite em entrar em contato com nossos especialistas. Pergunte a um especialista.